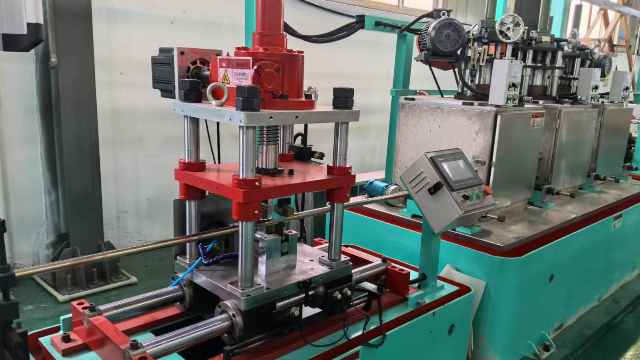

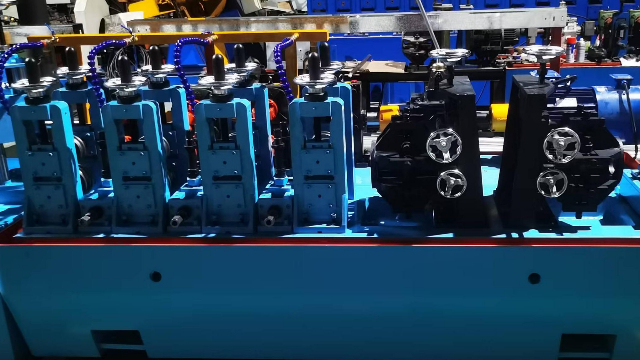

多功能一体化集成:为提高生产效率与空间利用率,制管机朝着多功能一体化方向发展。一些新型制管机将管材成型、焊接、切割、打磨等多个工序集成于一体,从原材料到成品管材可在一台设备上完成,减少了管材在不同设备间的转运,降低了生产周期与成本。例如,集成了成型、高频焊接与在线切割功能的制管机,能连续生产出定尺长度的管材,生产效率相比传统分步式设备提升了 30% - 50%。此外,一体化制管机还能更好地实现各工序间的协同控制,通过统一的控制系统,确保各工序参数匹配,进一步提高管材质量,满足市场对高效、高质量制管设备的需求。不锈钢制管机优化润滑系统,减少部件磨损,延长设备寿命。汕尾特种不锈钢制管机产品介绍

人工智能质量预测:人工智能技术将在制管机质量预测方面发挥重要作用。通过收集大量的生产数据,包括原材料参数、设备运行参数、管材质量数据等,利用深度学习算法建立质量预测模型。该模型可根据当前生产过程中的实时数据,预测管材的质量情况,提前发现潜在的质量问题,并给出相应的改进措施。比如,在焊接工序前,模型根据原材料特性与焊接设备参数,预测焊缝可能出现的缺陷类型与位置,指导操作人员调整焊接工艺,避免质量问题发生,实现从传统的事后质量检测向事前质量预测与控制的转变,大幅提高管材质量与生产效率。汕头附近不锈钢制管机节能型不锈钢制管机降低能耗,绿色生产,节省企业制管成本。

焊接技术革新:焊接是制管的关键环节,未来制管机的焊接技术将迎来重大革新。激光焊接凭借其能量集中、焊缝窄、热影响区小等优势,应用范围将愈发的大。新型的光纤激光焊接设备能实现更高功率输出,焊接速度大幅提升,同时保证焊缝质量,如在不锈钢管焊接中,可使焊缝强度达到母材的 95% 以上。搅拌摩擦焊接技术也在制管领域崭露头角,它通过搅拌头的高速旋转与摩擦产热,实现固相连接,避免了传统熔焊的气孔、裂纹等缺陷,特别适合铝合金等管材焊接。此外,焊接过程的智能化控制也在不断发展,通过传感器实时监测焊接参数,自动调整焊接工艺,确保焊接质量稳定可靠,提升制管机整体性能。

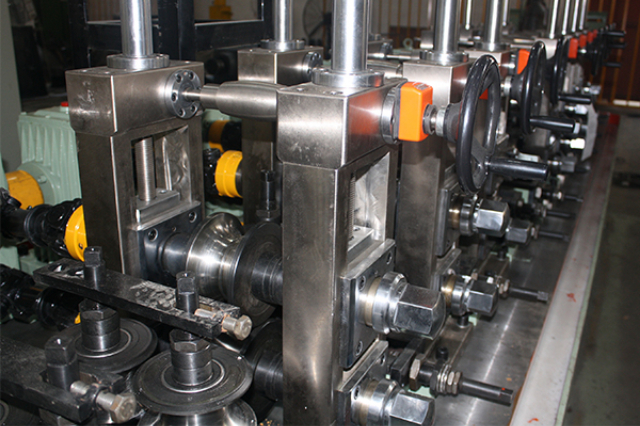

超薄不锈钢管的精密制造技术:对于壁厚在 0.1 - 0.5mm 的超薄管材,制管机需运用特殊的气浮支撑与磁粉探伤技术。气浮装置可减少钢带与轧辊之间的摩擦,摩擦系数可降低至 < 0.05,有效避免管材表面被划伤;磁粉探伤技术则能够检测出 0.05mm 级别的微裂纹。同时,轧制速度需严格控制在 3 - 5m/min,并配合高精度伺服系统,从而实现壁厚偏差 ±0.01mm 的高精度控制。在电子设备用超薄不锈钢管的生产中,这些技术的应用保证了管材的高质量和高精密性。紧凑型布局不锈钢制管机优化空间,提高车间场地使用率。

不锈钢制管机的市场竞争日益激烈,品牌建设成为企业脱颖而出的关键。超出的制管机品牌注重产品质量、技术创新与客户服务的多方面打造。以产品质量为关键,从原材料采购的严格把关,到生产过程的精细管控,再到成品出厂的多重检测,确保每一台制管机都品质过硬。在技术创新方面,每年投入大量研发资金,跟踪国际前沿技术,推出如超高速制管、智能柔性生产等差异化技术亮点,吸引客户目光。客户服务上,秉持 “客户至上” 理念,提供个性化的解决方案、及时的售后响应,与客户建立长期信任关系,凭借出色品牌形象,在全球不锈钢制管机市场中稳占一席之地,带领行业发展潮流。不锈钢制管机配置自动上料装置,提高生产自动化程度。汕尾特种不锈钢制管机产品介绍

不锈钢制管机配备除尘装置,净化车间环境,保障生产安全。汕尾特种不锈钢制管机产品介绍

在医疗设备制造领域,不锈钢制管机生产的高精度、卫生级管材至关重要。用于医疗器械的不锈钢管要求内表面光洁度极高,无任何杂质残留,防止细菌滋生。制管机采用特殊的电解抛光、超声波清洗等工艺组合,对内表面进行深度处理,使其粗糙度达到医疗级标准。在管材焊接方面,运用高纯氩气保护的微弧焊接技术,确保焊缝处的化学成分与母材一致,避免因焊接引入杂质影响管材的生物相容性。而且,为满足不同医疗设备的复杂结构需求,制管机可定制生产各种异形、薄壁卫生级不锈钢管,如心脏支架用的超细微径管、手术器械手柄用的异形弯曲管等,为医疗技术创新提供坚实的材料支撑,守护人类健康。汕尾特种不锈钢制管机产品介绍

文章来源地址: http://jxjxysb.yiqiyibiao.chanpin818.com/jscxsboo/deta_27865859.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3